Сравнение различных методов цинкования металла

Защита металлических изделий и конструкций от коррозии является одной из ключевых проблем современности. Индустриализация современной цивилизации очень тесно связана с металлами, поэтому ежегодно на меры борьбы с коррозией тратятся колоссальные средства. Коррозия является частой причиной разрушения металлоконструкций, утечки материалов, выхода из строя целых систем, требующих финансовых затрат и трудоёмких восстановительных мероприятий. Актуальность данной темы с каждым годом только увеличивается.

Коррозия металла

Коррозия металлов — достаточно сложный процесс: он может возникать множеством способов и по целому ряду причин. Однако, самым распространённым негативным фактором принято считать именно атмосферную коррозию. С научной точки зрения, коррозионные процессы являются результатом быстро протекающей электрохимической реакции окисления железа в условиях водного электролита. При контакте с водой углеродистая сталь начинает интенсивно терять электроны в пользу кислорода (реакция восстановления кислорода), в результате чего атомы железа будут непрерывно разрушаться с образованием бурых оксидов. Слой этих оксидов (ржавчины) — проницаем, поэтому данный процесс будет продолжаться слой за слоем до полного разрушения основного металла.

Изоляция поверхности металла с помощью какого-либо лакокрасочного покрытия существенно замедляет процесс корродирования, однако предъявляет высокие требования к качеству нанесения и механической целостности защитного слоя. Ведь даже при незначительном его повреждении необратимые коррозионные процессы возникнут незамедлительно. Однако, в отличие от краски, в случае с цинковым покрытием всё будет обстоять совершенно по-другому.

Преимущества цинка перед лакокрасочными покрытиями

Лакокрасочное покрытие хоть и отличается относительной простотой в нанесении (на первый взгляд), однако выполняет лишь пассивную барьерную функцию. В случае же с цинковым покрытием, вступает в силу активная — катодная защита, которая электрохимически препятствует процессам коррозии. Происходит это в силу возникновения гальванической пары между цинком и железом, в которой теперь цинк выступает в качестве активного восстановителя.

Цинк и железо — оба активные металлы, но с несколько различными электродными потенциалами. При взаимном контакте друг с другом они также вступают в окислительно-восстановительную реакцию. Однако, в силу того, что цинк обладает меньшим электродным потенциалом, его ионы начнут активно восстанавливать атомы железа и не позволят тому разрушаться, даже при открытом соседстве с кислородом. То есть, даже в случае незначительного повреждения такого защитного слоя, коррозия основного металла может и не возникнуть вовсе.

К тому же, прочная и, практически нерастворимая, оксидная пленка на поверхности цинка препятствует проникновению влаги и кислорода к основному металлу. Следовательно, цинк выполняет сразу две защитные функции: пассивную барьерную и активную восстановительную. Вдобавок, цинк — относительно недорогой металл и обладает чисто металлическими свойствами: блеск, пластичность, ковкость, плавкость, электропроводность и т.д. Все эти обстоятельства делают цинк самым популярным видом защиты металлических изделий и конструкций от коррозии в мире.

Способы цинкования

Способов нанесения цинка на поверхность металлических деталей несколько: гальванический, горячий, холодный и термодиффузионный. Существуют также некоторые альтернативные методы цинкования (цинк-ламельный, механический, конвейерный метод Сендзимира, газотермическое напыление, дакромет 320 и т.д.), которые, хоть и относятся к перспективным, но на данный момент не имеющие широкого распространения на внутреннем рынке.

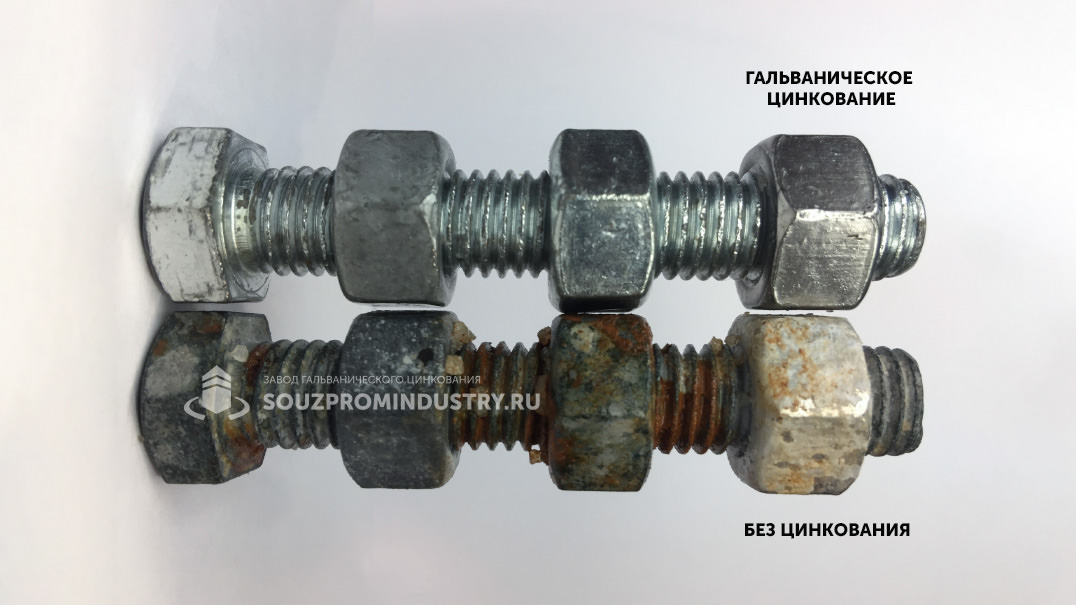

Гальванический метод

При гальваническом методе ионы цинка равномерно покрывают деталь в электролите под воздействием электрического тока. При горячем методе защитный слой наносится путем погружения детали в ванну с расплавленным цинком. Холодный способ нанесения цинкового покрытия производиться методом распыления на поверхность состава цинковой пудры, по типу обычной покраски. При термодиффузионном цинковании детали загружаются в металлические контейнеры с цинковой смесью (реторты) и нагреваются в специальных печах при постоянном вращении. Так или иначе, все эти методы будут в той или иной степени выполнять свои защитные функции, но с рядом качественных отличий, обусловленных спецификой технологии.

При гальваническом методе защитный слой цинка наносится электрохимическим способом. Размещенная в ванну с цинковым анодом и электролитом деталь подключается к электрическому току и начинает равномерно покрываться ионами цинка. Толщина покрытия регулируется напряжением, силой тока и временем обработки. В результате этого получается достаточно прочное, блестящее и однородное цинковое покрытие с контролируемой толщиной защитного слоя от 6 до 20 мкм. Возможность точно контролировать равномерную толщину цинкового слоя позволяет цинковать металлические изделия с резьбой и сложными геометрическими формами при строгих требованиях к технологическим допускам. Для цинкования массы мелкосортных и сыпучих металлических изделий (гвозди, болты, саморезы, шайбы, хомуты и прочие мелкие метизы) применяются специальные роторные барабаны.

Цинковое покрытие, нанесенное гальваническим способом, характеризуется высокой прочностью и равномерностью, значительными электровосстановительными свойствами, а также приятным металлическим блеском. Существенным преимуществом также является невысокая стоимость, обработка сыпучих деталей и метизов с резьбой, а также декоративные свойства покрытия с возможностью выбора цвета. К недостаткам можно отнести относительно невысокую устойчивость покрытия в средах повышенной агрессивности (в особенности в кислотных) и отсутствие возможности защиты высокопрочных и пружинных сталей в силу риска возникновения водородной хрупкости. Тем не менее именно гальваническое цинкование на сегодняшний день является самым распространенным и доступным методом среди всех представленных.

Горячее цинкование

Горячее цинкование — это, как правило, большие ванны (до 15 м), позволяющие покрывать цинком крупногабаритные изделия (опоры наружного освещения, фермы и т.д.), толщина покрытия может достигать 200 мкм, температуры операции доходят до 460°C. Цинковое покрытие нанесенное горячим способом характеризуется высокой однородностью и сцеплением (адгезией) с основным металлом, а также коррозионной стойкостью до 40 лет. К недостаткам можно отнести неконтролируемую толщину цинкового слоя, его неравномерность, возникновение наплывов и склеивания, вследствие чего затрудняется обработка мелких и сложных по форме деталей. Также, существенным недостатком является высокая стоимость услуги.

Холодное цинкование

Холодный метод цинкования заключается в распылении на поверхность обрабатываемой детали смесей с высоким содержанием цинка. Производится ручным или полуавтоматическим способом с помощью распылителя и технически не отличается от нанесения полимерных лакокрасочных покрытий. Характеризуется относительной простотой нанесения, значительной толщиной и пластичностью покрытия, высокой катодной активностью и относительной устойчивостью к солевой среде. Также, немаловажными преимуществами холодного метода являются отсутствие габаритных ограничений цинкуемых изделий и возможности наносить покрытие «на месте». Вместе с тем, последнее обстоятельство затрудняет качественную подготовку поверхности, что способно свести на «нет» положительный эффект от таких затрат. Тем не менее холодное цинкование привлекает своей доступностью и возможностью очагового ремонта поврежденных поверхностей с покрытиями, нанесенными другими способами.

Термодиффузионное цинкование

При термодиффузионном методе, обрабатываемые детали размещаются в специальные металлические контейнеры круглой формы, заполненные мелкой цинковой смесью. Контейнер устанавливается в специальную печь и, при непрерывном вращении, нагревается до температуры 290—390°C. Процесс образования защитного слоя происходит за счет взаимной диффузии молекул цинка и железа. В результате, на поверхности изделий фактически образуется новый сплав (интерметаллид), отличающийся не только высокой коррозионной устойчивостью, но и внушительными прочностными характеристиками. К недостаткам метода можно отнести высокую стоимость, неприглядный внешний вид (матовый) и существенное ограничение по габаритам деталей.

Подготовка поверхности

Помимо выбора метода цинкования, одним из ключевых факторов, влияющих на качество цинкового покрытия, является предварительная подготовка поверхности изделий. Ведь даже незначительное количество загрязнений, остаточных смазок и масел, следов ржавчины и окалины могут крайне негативно сказаться на контакте цинка с основным металлом. Это, в конечном счёте, может привести к дефектам и неустойчивости защитного слоя. Кроме того, качественно подготовленная металлическая поверхность проявляет более высокую электрохимическую активность, что гарантирует прочную связь цинка с поверхностью металла на молекулярном уровне.

Для предварительной подготовки поверхности к цинкованию применяются как механические, так и химические способы очистки. Для удаления загрязнений механическим способом применяются пескоструйный и дробемётный методы, химическим — обезжиривание, травление с промежуточными промывочными операциями. На крупных заводах цинкования подготовка металлической поверхности в большинстве случаев осуществляется обоими методами и нормируется стандартом ГОСТ 9.402.

Требования

Любой завод цинкования, независимо от метода нанесения покрытия, предъявляет ряд требований к давальческой продукции. В первую очередь они касаются состава цинкуемого металла, так как в результате обработки существует риск изменения его химического состава. Это коренным образом может сказаться как на качестве покрытия, так и на прочностных свойствах изделия в целом. В частности, это вопросы концентрации легирующих элементов (кремний, фосфор) в составе сплава, повышенные значения которых не позволят оцинковать деталь качественно.

Также, для различных производственных линий существуют ограничения по форме и габаритам цинкуемых изделий. Для цинкования крупногабаритных металлоконструкций могут потребоваться большие ванны, а для деталей с резьбой — требования будут предъявляться уже к равномерности и контролю толщины цинкового слоя. Независимо от способа нанесения покрытия, к цинкованию не допускаются детали с наличием в конструкции воздушных пространств и закрытых полостей, деталей сваренных «внахлест», имеющих острые кромки и трещины.

Наши требования к металлуЗадать вопрос

Достаточно актуальной проблемой цинкования крепежа из высокопрочных сталей ГОСТ 5632-72 является реакция водородного охрупчивания. Потеря пластичности высокопрочного крепежа в результате насыщения водородом может привести к образованию трещин и последующему разрушению изделия. Данное обстоятельство возлагает определенные требования к температурному режиму цинкования, так как большинство металлов относительно невосприимчивы к водородному охрупчиванию при температурах выше 150°C. Однако этот процесс может возникнуть на стадии травления деталей или при цинковании электролитическим способом. В связи с этим, деталям из высокопрочных сталей может потребоваться дополнительная температурная обработка с целью удаления водорода.

Существенными катализаторами атмосферной коррозии являются общее количество влаги и солевой состав среды. Для климатических зон со значительными показателями среднегодовых осадков, а также для морских и прибрежных территорий вступают в действие более ужесточенные нормативы и требования к цинковым покрытиям. Также, к негативным условиям можно отнести изделия, эксплуатация которых происходит в контакте с химически активными средами или в условиях сильного электромагнитного поля.

К негативным условиям эксплуатации также можно отнести соседство оцинкованных деталей с металлами, отличными по электромеханическому потенциалу (контактная коррозия). Между такими деталями при воздействии водного электролита могут возникнуть активные гальванические пары, в которых цинк начнет терять свои ионы и постепенно разрушаться. Так, например, следует избегать прямого контакта оцинкованных деталей с хромистой и хромисто-никелевой нержавеющей сталью.

Помимо чисто технологических требований, могут присутствовать требования эстетического характера: такие детали должны иметь устойчивую блестящую поверхность и привлекательный внешний вид. В частности, это актуально для широкого спектра фурнитуры, метизов, крепежа; а также для многообразия элементов благоустройства городской среды: пешеходные и перильные ограждения, велопарковки, урны, уличные опоры освещения и т.д. В удовлетворении декоративных требований абсолютным лидером является гальваническое покрытие, которое позволяет надежно зафиксировать устойчивый металлический блеск.

Говоря про эстетический аспект, нельзя не упомянуть оцинкованные детали, предназначенные под лакокрасочное или порошково-полимерное покрытие. К таким относятся, например, кузовные детали транспортных средств. Кузов автомобиля всегда будет претерпевать небольшие механические повреждения в процессе эксплуатации, а в условиях повышенной влажности и дорожной соли риск возникновения коррозии возрастает на порядки. Неоцинкованный кузов автомобиля в таких условиях «протянет» в лучшем случае 2-3 года. В то же время, для оцинкованных деталей кузова незначительные повреждения лакокрасочного покрытия не представляют большой опасности в силу активной катодной защиты.

Стоимость цинкования

Было бы неправильным оценивать технологические аспекты различных видов цинкования в отрыве от экономических, ведь в коррозионной защите нуждается достаточно широкий спектр товаров народного потребления: от бытовых товаров до сельского хозяйства и машиностроения.

У каждого производства в отношении давальческой продукции действуют индивидуальные методики ценообразования исходя из производственных затрат, расхода ресурсов и загруженности линий. Предсказать или оценить стоимость цинкования извне практически невозможно. Поэтому объективная оценка услуги цинкования той или иной продукции всегда остаётся за конкретным заводом.

Принято считать, что самым недорогим способом цинкования является гальваническое. Это связано отчасти с представлением об относительной простоте производства и многообразием предложений на рынке. В то же время, самым дорогим методом цинкования считается горячее, требующее больших производственных мощностей, ресурсов и энергозатрат. Такое мнение не безосновательно, так как всё это включается в стоимость услуги, включая расходы на логистику и подготовку цинкуемых изделий (доставка на завод, приваривание «ушек», прожигание отверстий и т.д.). К тому же, «горячих» заводов не так уж много по России, а порог минимального объёма заказа у них достаточно высокий.

Расчетные критерии ценообразования в соотношении «площадь/вес» цинкуемой детали являются достаточно затруднительными и спорными по сей день. При горячем методе стоимость услуги чаще всего рассчитывается исходя из веса конструкции. Для гальванического метода цена устанавливается на кв. дециметр определенной толщины покрытия, а для оценки площади покрытия используются отраслевые методики нормирования расхода материалов и технологические карты. При этом применяется точное контрольно-измерительное оборудование и ресурсы аналитической лаборатории.

В любом случае, в вопросе стоимости услуги цинкования следует принять во внимание индивидуальные технические требования и габариты цинкуемого изделия, условия его эксплуатации, а также класс наносимого покрытия. Разные методы цинкования будут предъявлять различные критерии оценки затрат на цинкование того или иного изделия исходя из своих технологических условий.

Качество покрытия

Если говорить о сравнении каких-то качественных характеристик цинковых покрытий, нанесенных тем или иным способом, то к оценочным к критериям можно отнести следующие:

- максимальные и минимальные габариты цинкуемых изделий;

- толщина цинкового слоя;

- равномерность покрытия;

- возможность цинкования резьбовых элементов;

- возможность цинкования мелкосортных элементов «насыпью»;

- степень сцепления цинка с основным металлом (адгезия);

- механическая устойчивость покрытия;

- устойчивость покрытия к агрессивным средам;

- срок гарантированной службы покрытия;

- рабочие температуры обработки;

- эстетические качества (блеск, цвет);

- стоимость.

Исходя из вышеперечисленных данных можно сделать следующее заключение:

Горячее цинкование — толстое сплошное покрытие, срок службы до 40 лет, возможность цинкования крупногабаритных деталей. Недостатки: высокая цена, отсутствие контроля толщины цинкового слоя, высокая температура обработки, не подходит для тонких деталей и для большинства крепежных изделий. Отсутствует возможность последующей сварки.

Гальваническое цинкование — низкая цена; тонкое, но прочное и равномерное покрытие; контроль толщины нанесения, отличное сцепление с поверхностью, декоративные свойства, цинкование резьбовых деталей любой формы. Недостатки: ограниченные размеры ванн (до 3 м), тонкий слой цинка, низкая устойчивость в средах повышенной агрессивности.

Холодное цинкование — цинкование на месте без демонтажа, возможность ремонта покрытия, сварка оцинкованных деталей, эластичность покрытия. Недостатки: низкая адгезия и устойчивость к механическим повреждениям, ограничения обработки труднодоступных мест, отсутствие качественной подготовки поверхности.

Термодиффузионное цинкование — высокая прочность покрытия, устойчивость к истиранию и механическим повреждениям, равномерность слоя, возможность цинковать резьбовые элементы и крепеж, срок эксплуатации до 40 лет. Недостатки: ограниченные размеры емкостей цинкования (до 2 м), низкие декоративные свойства.

Выводы

Выбор метода цинкования — достаточно индивидуальный процесс, зависящий от целого ряда технических требований, внешних и внутренних факторов, бюджета и предпочтений. На отечественном рынке определенным образом сложились представления о целесообразности применения того или иного метода в отношении тех или иных металлических изделий, набирают популярность и альтернативные методы.

Экономический рост неразрывно связан с наращиванием объёмов потребления стальной продукции, в связи с чем наблюдается стабильный рост объёмов потребления и предложений услуг цинкования на внутреннем рынке. Актуальность данной тематики с каждым годом будет только развиваться, а разнообразие предложений положительно скажутся на смещении доступности услуг цинкования в зону широкого потребительского рынка.

Все это хорошо видно по нашему предприятию: с 2010 года наш завод цинкования планомерно наращивает объёмы производства. За эти годы мы накопили достаточный опыт работы с различной давальческой продукцией: от мелких метизов до крупногабаритных пешеходных ограждений и прочих металлоконструкций. Сегодня мы располагаем двумя автоматизированными линиями цинкования с полным циклом подготовки и цинкования поверхности в ваннах шириной 2,3 м. Завод работает 24/7 без выходных, что позволяет нам обрабатывать до 400 тонн в месяц различной металлопродукции, обеспечивая качество нашего цинкового покрытия мировым стандартам.